Yağlama performansı ve hizmet ömrü Kendi kendine yağlanmış yatak plakası ekipman operasyonunun verimliliğini, güvenilirliğini ve bakım maliyetini doğrudan etkileyen temel performans göstergeleridir. Bu performansları daha da iyileştirmek için malzeme seçimi, yapısal tasarım, yüzey işlemi, yağlayıcı optimizasyonu ve üretim sürecinden başlayabiliriz. Aşağıda ayrıntılı bir analiz:

1. Malzeme seçimi ve modifikasyonu

(1) Substrat optimizasyonu

Metal Matris Kompozit Malzemeler:

Substratlar olarak yüksek mukavemetli metaller (bakır alaşımları veya alüminyum alaşımlar gibi) kullanılması, slayt plakasının yük taşıma kapasitesini ve yorgunluk direncini artırabilir.

Metal substrata aşınmaya dayanıklı parçacıkların (tungsten karbür veya alüminyum oksit gibi) eklenmesi, slayt plakasının aşınma direncini önemli ölçüde artırabilir.

Polimer bazlı malzemeler:

Substrat olarak yüksek performanslı mühendislik plastikleri (PTFE, Peek veya naylon gibi) kullanmak mükemmel düşük sürtünme katsayısı ve kimyasal korozyon direnci sağlayabilir.

Polimer bazlı malzemeler ayrıca lifler (cam fiber veya karbon fiber gibi) ilave ederek mekanik mukavemetlerini ve sürünme direnclerini artırabilir.

(2) Yağlayıcı modifikasyonu

Katı yağlayıcılar:

Grafit, molibden disülfür (mos₂) veya politetrafloroetilen (PTFE) gibi katı yağlayıcılar eklemek, kayma, sürtünme ve aşınma sırasında kararlı bir yağlama filmi oluşturabilir.

Bu yağlayıcılar, yağlama etkisini daha da arttırmak için nano ölçekli dispersiyon teknolojisi yoluyla substratta eşit olarak dağıtılabilir.

Yeni yağlayıcılar:

Yeni yağlayıcıların araştırılması ve uygulanması (iyonik sıvılar veya nanoparçacık yağlayıcılar gibi) sürtünme katsayısını önemli ölçüde azaltabilir ve hizmet ömrünü uzatabilir.

2. Yapısal tasarım optimizasyonu

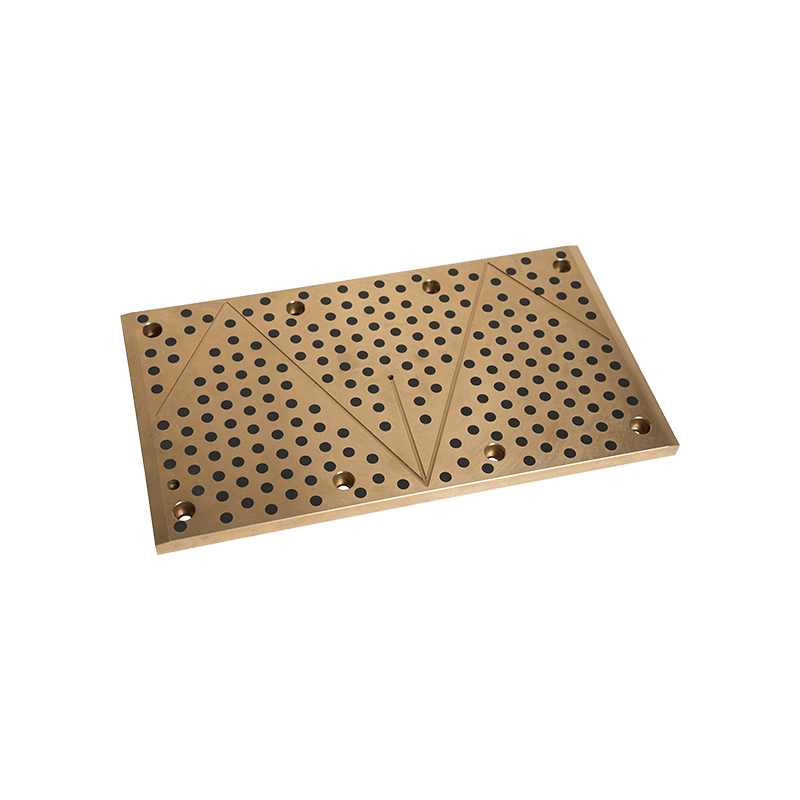

(1) Gözeneklilik ve yağlayıcı dağılımı

Kendi kendine yağlama kaykayları genellikle substratta gözenekler ekleyerek yağlayıcıları saklar. Gözenekliliğin ve gözenek dağılımının optimize edilmesi, yağlayıcının kullanım sırasında sürekli olarak serbest bırakılmasını sağlayabilir.

Gözeneklerin şekli (küresel, silindirik veya düzensiz şekiller gibi), yağlayıcının salım hızı ve dağılım homojenliği üzerinde önemli bir etkiye sahiptir ve gözenek yapısı hassas işleme ile kontrol edilebilir.

(2) Çok katmanlı yapı tasarımı

Çok katmanlı bir yapının kullanılması (metal substrat gibi bir kendi kendine yağlama tabakası) farklı malzemelerin avantajlarını birleştirebilir. Örneğin, metal substrat yüksek mukavemet ve sertlik sağlarken, kendini yağlama tabakası düşük sürtünme performansı sağlar.

Çok katmanlı yapı, delaminasyon veya soyulmayı önlemek için arayüz modifikasyonu (kaplama veya kimyasal bağlanma gibi) yoluyla ara katman bağlanma kuvvetini geliştirebilir.

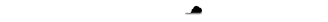

(3) Yüzey Doku Tasarımı

Kaykay yüzeyinde mikron veya nano ölçekli dokular (oluklar, çukurlar veya çıkıntılar gibi) tasarlamak, yağlayıcıları etkili bir şekilde depolayabilir ve yağlayıcının akış yönünü yönlendirebilir.

Yüzey dokusu da temas alanını azaltabilir, böylece sürtünme ve aşınma oranını azaltabilir.

3. Yüzey tedavisi ve kaplama teknolojisi

(1) Kaplama teknolojisi

Sert Kaplama:

Kaykay yüzeyine sert bir kaplama (DLC elmas benzeri kaplama veya seramik kaplama gibi) uygulamak, aşınma direncini ve çizik direncini önemli ölçüde artırabilir.

Yağlama Kaplama:

Düşük sürtünme katsayısına sahip bir yağlama kaplamasının uygulanması (PTFE kaplama veya Mos₂ kaplama gibi) sürtünmeyi daha da azaltabilir ve servis ömrünü uzatabilir.

Kompozit Kaplama:

Sert kaplama ve yağlama kaplamasının avantajlarını birleştirmek, kompozit kaplama teknolojisinin geliştirilmesi sadece aşınma direncini iyileştirmekle kalmaz, aynı zamanda düşük sürtünme performansını da koruyabilir.

(2) Yüzey modifikasyonu

Kaykay yüzeyinin mikro yapısı, aşınma direncini ve yağlama performansını iyileştirmek için lazer tedavisi, plazma püskürtme veya kimyasal buhar birikimi (CVD) gibi teknolojilerle değiştirilebilir.

Yüzey modifikasyonu ayrıca hidrofilik veya hidrofobik fonksiyonlar getirerek yağlayıcıların yapışmasını ve dağılımını daha da optimize edebilir.

4. Yağlayıcı optimizasyonu

(1) Yağlayıcı içeriği ve dağıtım

Yağlayıcı içeriğinin belirli çalışma koşullarına göre optimize edilmesi gerekir. Çok yüksek bir yağlayıcı içeriği, substrat gücünün azalmasına neden olabilirken, çok düşük bir yağlayıcı içeriği yeterli yağlama sağlamayabilir.

Gelişmiş üretim süreçleri (toz metalurjisi veya enjeksiyon kalıplama gibi), uzun süreli kullanım sırasında kararlı performans sağlamak için substrattaki yağlayıcıların eşit dağılımını sağlayabilir.

(2) Akıllı yağlayıcılar

Akıllı yağlayıcıların geliştirilmesi (sıcaklık veya basınçtaki değişikliklere yanıt veren yağlayıcılar gibi) yağlama performansını gerçek çalışma koşullarına göre dinamik olarak ayarlayabilir, böylece hizmet ömrünü uzatabilir.

Örneğin, bazı ısıya duyarlı yağlayıcılar, aşırı koşulların ihtiyaçlarını karşılamak için yüksek sıcaklıklarda daha fazla yağlama bileşenleri serbest bırakır.

5. Üretim süreci iyileştirmesi

(1) Hassas işleme

Yüksek hassasiyetli işleme teknolojisinin (CNC işleme veya lazer kesimi gibi) kullanımı, kaykayın boyutsal doğruluğunu ve yüzey kaplamasını sağlayabilir, böylece sürtünme çiftleri arasındaki temas stresini azaltabilir.

Hassas işleme, stres konsantrasyonu nedeniyle erken başarısızlığı önlemek için kaykayın kenarlarını ve geçiş alanlarını optimize edebilir.

(2) sinterleme ve kalıplama teknolojisi

Toz metalurjisi sinterleme teknolojisi, kaykayın gözenekliliğini ve yoğunluğunu doğru bir şekilde kontrol edebilir, böylece yağlayıcının dağılımını ve serbest bırakma performansını optimize edebilir.

Enjeksiyon kalıplama teknolojisi polimer bazlı kaykaylar için uygundur ve karmaşık şekiller ve yüksek hassasiyetli üretim elde edebilir.

6. Pratik uygulamalardaki önlemler

(1) Çevresel uyarlanabilirlik

Yüksek sıcaklık, yüksek nem veya aşındırıcı ortamlarda, ısıya dayanıklı ve korozyona dayanıklı malzemeler seçmek ve yüzey işlemi veya kaplama teknolojisi yoluyla kaykayın çevresel uyarlanabilirliğini arttırmak gerekir.

Düşük sıcaklık veya vakum ortamları (havacılık ve uzay gibi) için, özel ihtiyaçları karşılamak için düşük volatilite yağlayıcılar (iyonik sıvılar veya katı yağlayıcılar gibi) seçilebilir.

(2) Yük ve hız eşleştirme

Yüksek yük veya yüksek hız koşullarında kararlı performansı koruyabilmesini sağlamak için uygun slayt plakası malzemelerini ve tasarımlarını gerçek çalışma koşullarına göre (PV değeri: basınç × hız gibi) seçin.

(3) Düzenli bakım

Kendini yağlayan slayt plakaları bile uzun süreli kullanımdan sonra yağlama tükenmesi veya yüzey aşınması yaşayabilir. Slayt plakalarının düzenli olarak incelenmesi ve değiştirilmesi, ekipmanın servis ömrünü uzatmak için önemli önlemlerdir.

Kendini yağlamalı rulman slayt plakasının yağlama performansı ve servis ömrü, malzeme optimizasyonu, yapısal tasarım, yüzey işlemi, yağlayıcı iyileştirme ve üretim sürecinin kapsamlı bir şekilde iyileştirilmesi ile önemli ölçüde geliştirilebilir. Bununla birlikte, gerçek uygulamalarda, belirli çalışma koşullarına göre hedefli optimizasyon gereklidir ve slayt plakasının işlevsellik, ekonomi ve çevre koruması arasında en iyi dengeyi elde etmesini sağlamalıdır.

+0086-513-88690066

+0086-513-88690066